れん太郎でございます、こんにちはー!

250TRのエンジン動く事実を確信してからは、どんな風に仕上げようか脳内ミーティング(以下、MTG)を日々繰り返しています。

仕事よりも熱が入っています!!

特に先日のキーシリンダーを移設してからは、250TRの見た目・ビジュアルに比重が寄っています。

-

キーシリンダー移設【250TR】レストア④/キーシリンダー移設してみたった

こんにちわ、れんたろうであります! 仲間に加わった不動車250TRですが、ついにエンジンが動くことを確認しました! エンジンが動いたから、それでおしまい?ではありません! 確かに走り出せ ...

続きを見る

せっかくキーシリンダーを移設したまでは良かったのですが、どうしてもシートしたが気になります・・・。

どげんかせんといかんわけです。

というわけで、シート下を少しでもお洒落にしていきたいと思います。

そうです、電装ボックスを造ります!

こんな方におすすめ

- 溶接をしたことがない、できる環境ではない

- カスタム感を出したい!

- コストを抑えたい!

電装ボックス自作難易度:

電装ボックス自作について

この250TRは、ちょっぴりスカチューン仕様にしたことで、エアクリーナーBOXは撤去されたものの、バッテリーや配線はむき出し状態です。

-

スカチューン【250TR】レストア②/お手軽に車体をスッキリさせてみよう

こんにちわ!憐太郎です。 先日、250TRのレストア作業の一つ、キャブレーターのオーバーホールに挑戦しました! ですが、残念なことにエンジンがかかることはありませんでした(涙) &nbs ...

続きを見る

現在はこんな感じになっています。

この状態では見栄えが・・・

この状態の何がダメかと言いますと、バッテリーや配線類がむき出しになっていて見栄えが良くない点です。

走る分には問題ないと思いますが、せっかくレストアとカスタムを兼ねて進めているのでどうにかしたいですね。

スカチューン化する方はきっと同じ課題にぶつかることと思います。

そんな中、れん太郎が考えた対応策は以下の通りでした。

参考

①純正のサイドカバーをそのまま取り付ける

②社外品の電装ボックス(バッテリーケース)を購入する

③電装ボックス(バッテリーケース)を自作する

④バッテリーレスにする

一番にやりたいのは②の社外品で対応をしたいところですが、予算オーバー。

①の純正サイドカバーを取り付けでは、下側がうまく隠れません・・・。

④は一番見栄えがいいかもですが、論外。負荷とコストがよろしくない。

なら消去法で③か・・・。でも、溶接ができない!

そうです、八方塞がりです。

黄昏ながら、フレームを眺めていた時、思いつきました。

「『ケース』じゃなくて、『カバー』にしたら溶接とかいらないんじゃね?」と。

幸い、250TRのフレームはこちらの都合のいい位置にナットが溶接されているんです。

その時、歴史は動きました。

というわけで、今回取り組むのは、タイトルの通り『電装ボックス風カバー』自作します。

メリット・デメリットについても触れておきます。

電装ボックス自作のメリット・デメリット

メリットとデメリットはこちらとなります。

メリット

- 見栄えをよくできる

- 比較的、コストを抑えられる

- 失敗しても諦めが付く

メリット① 見栄えをよくできる

むき出しの状態に比べて、見栄えは間違いなく良くなることと思います。

誰かに見られても、カスタム感はしっかり演出してくれることでしょう!

せっかくレストアしているので、少しでも綺麗にカッコよくしたいですから。

メリット② 比較的、コストを抑えられる

社外品の電装ボックスではおおよそ30,000円前後は発生しますが、金属板とボルト・ネジの費用だけで5,000円程度に済むのではと思います。これはお財布に優しい!

また、ホームセンターで売っているもので揃えられるので、やりたい方は誰でもできると思います。

お金や場所など制約を受けることはないでしょう!

メリット③ 失敗しても諦めが付く

個人的にはこれですね。作って納得がいかなかったら、取り付けなくていい。

もしくは納得行くまで再トライしたらいいわけです。

うまく行かない場合は最終として、諦める。そして純正のサイドカバーを取り付けする選択肢になるだけですから。

デメリット

- ボックスではなく、カバーである

- 手間がかかる(時間と工具の準備)

- 左右対称に綺麗に作るのは至難の業

デメリット① ボックスではなく、カバーである

ぱっと見は社外品のパーツを付けているように見えますが、覗かれたら下は・・・。

貧乏カスタムのレッテルを貼られてしまうかもです。

でも、プロにお願いしているわけでは無いので、DIY精神としてはカバーでも全然いいんです。

デメリット② 手間がかかる

時間はかなり必要になると思います。また、工具も必要になるので、準備にも時間がかかることと思います。

何度も仮合わせしたり、微調整したり・・・その繰り返しが求められる作業ですので、苦になる方には絶対オススメできません!

デメリット③ 左右対称に作るのは至難の業

結局素人ですから、完璧なものを作るのは大変です。

どうしてもズレたりしますから、精度を求められないと思います。

手先が器用な方は大丈夫なんでしょうけど・・・(あたいは不器用です)

メリット?デメリット? 比較してみたら・・・

メリットとデメリットというには難しいかもしれませんが、

はっきり言ってお金がある方は社外品の購入(カスタムショップで作業してもらう)が間違いない選択です。

なら、予算のない人は・・・?純正のサイドカバーがいいと思います。

でも、でも、そんなんじゃつまらないですから、

れん太郎が挑戦してみますので、ご自身でも作れそうか判断してもらえたらと思います。

期待を背負って成功させたいと思います。

【総評】 チャレンジ精神 > お金

※個人的見解であるため、作業をされる場合は自己判断、自己責任でお願いします

電装ボックス風カバー製作に必要なもの

作業を開始する前に必要なもの、準備するものがあります。

絶対に必要なものもあれば、あるといいものも記載しますので、造りたい方はご自身で判断して事前に準備してください。

部品必須アルミ板

蝶番

ボルト

工具

必須カッター(グラインダーもしくはリューター)

必須ドリル

必須ステップドリル

必須スケール

やすり

その他

必須マスキングテープ

厚紙(コピー用紙でも代用可)

はさみ

参考塩ビパイプ

塩ビパイプに代わるようなパイプ(Φ30以上目安)があれば代用できると思います

電装ボックス風カバー製作

作業手順

以下の手順で進めていきたいと思います。

step

1 型紙作り

外から見たら電装ボックスに見えるように型紙を作成します

step

2 部材の切り出し、ネジ穴空け

鉄板を型紙に合わせて切り出し、穴あけの加工をします

step

3 仮合わせ

カバー寸法と車体のフィット感を確認します

step

4 鉄板の曲げと調整

左右のバランスを確認して、鉄板を曲げます

step

5 車体取付

取り付け後のフィット感をチェック、微調整して完成!

バッテリケース風カバー製作 スタート!

ステップごとに1つずつ解説していきます。

ステップ① 型紙作り

カバーの作成を何となくの感覚で進めてしまうと、きれいな仕上がりになりません。

そのために、まずは『型紙』を作ることから始めます。

いきなりですが、これが仕上がりに大きく影響しますので、雑にならないように時間をしっかり割いて取り組みます。

まずテールランプ配線を切断しました(純正は個々に配線は通っていません)。

カバー作成を進める上で邪魔っだったので除去してしまいます。

テールランプの配線が邪魔なので思いっきって切断

しかし、この配線を切りっぱなしにしておくと「何の配線だったっけ?」ってことになりかねないので、マスキングでわかるようにメモしておきました。

切った配線がわからなくなる防止

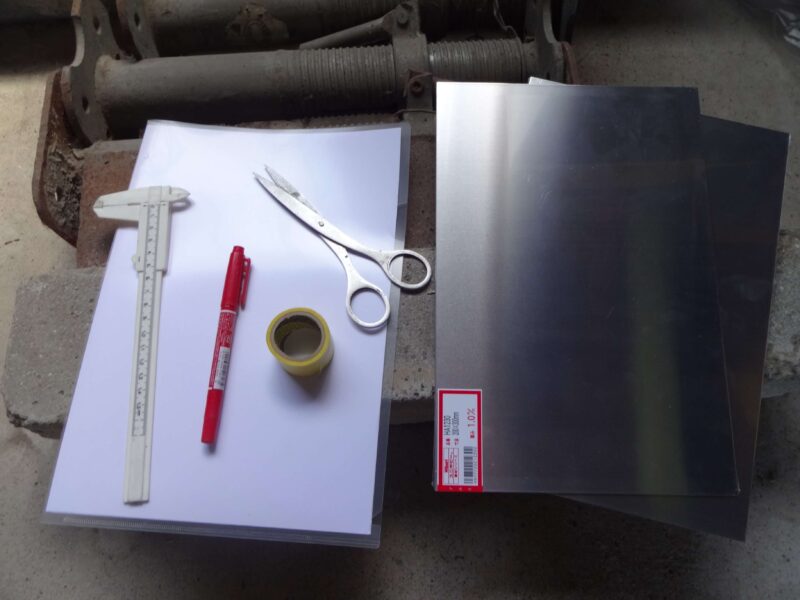

型紙作りのためにスケール(ノギスで対応)、紙、ペン、ハサミ、マスキングテープを準備します。

シート下の寸法を適当に測り、メモを取ります。採寸した寸法に応じて、おおよそで紙を切ります。

紙はペラペラよりも少し厚みがあったほうが作りやすいと思います。

でも、ダンボールとか分厚すぎると作業がしにくいので、中間ぐらいがおすすめ。

(いい厚みの紙がなかったので、れん太郎はペラペラA4用紙で代用し、もちろん苦戦)

型紙作りに準備したのはこちら

まずはテキトーにそれっぽいサイズで紙を切り出し

切り出した紙を車体に当ててみます。マスキングテープで仮止めして、フレームとのフィット感を確認していきます。

必要に応じて、型紙をカットし、再度仮止め。これを繰り返して精度を上げていきます。

切り出した紙を車体に仮合わせ中

ピッタリいきそうな精度が出たら、取り付け固定するネジ位置も決めていきます。

そして、左右を繋いで型紙は完成です!

型紙の仮合わせ⇔カットを繰り返してできました

メモ

1回で終わらせようとはせず、何度も当てては切って、当てては切ってを繰り返すことが重要!

ステップ② 部材の切り出し、穴あけ加工

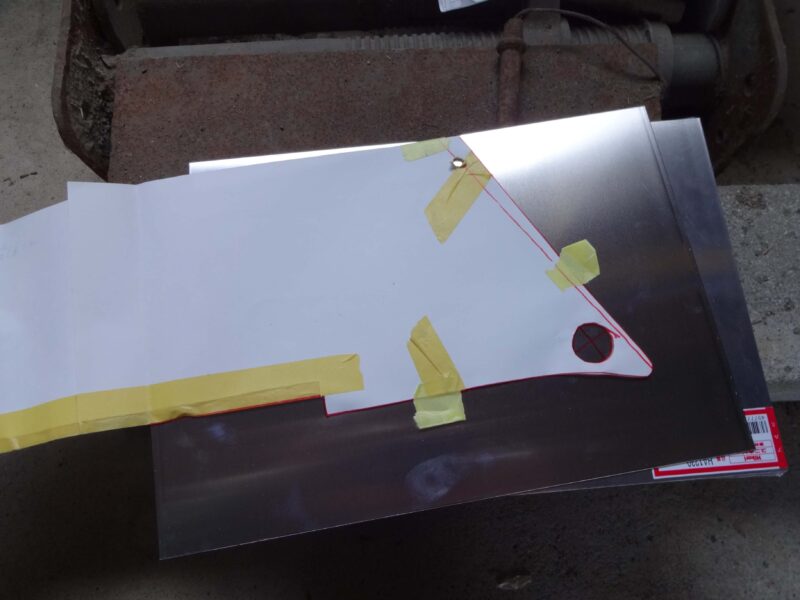

型紙が完成したら、鉄板に墨出しします。

ズレないようにマスキングで固定して、マジックで綺麗に描きます。

型紙がずれないようにマスキングで仮止め

描いた線が消えないように油性マジックにしました

ちなみに鉄板についてですが、材質、厚みの種類が豊富にある中で、加工のしやすさを優先してアルミ板1mm厚をチョイス。

ステンレス板にしたかったんですが、加工できる自信はない(大変そう)!

メモ

アルミ板は曲げを考えて1.5~2mm厚がおすすめ(お店には1mmしかなかった・・・)。

左右ともに鉄板に墨出しが完了しました。鉄板を合わせて、サイズ感を確認。

墨出しまでは順調!指紋が汚い・・・

サイズが良さそうであれば、加工を始めていきます。

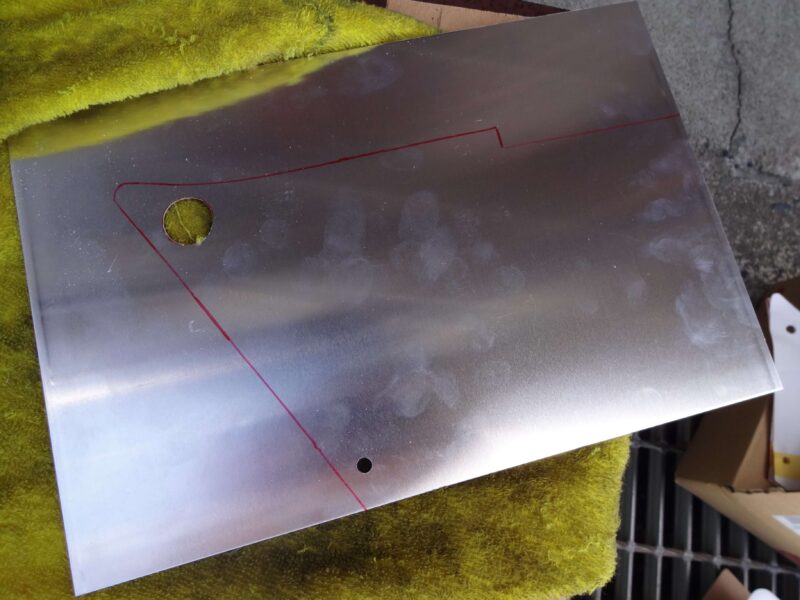

(1)穴あけ (2)切り出し (3)削り の順で進めていきます。

先に切り出してしまうと、穴あけがしづらくなるので先にやります。

ポンチで下穴をつけてから、一番細いドリルで穴あけ。

その後、ステップドリルで拡張をしていきます。

下穴をしっかりつけてからステップで拡張します!

空ける穴のサイズを間違えないよーに・・・指紋汚い!

穴あけ加工が終わりましたら、メインの切り出し作業です。

グラインダーでやろうかと思っていましたが、アルミ板ならリューターカッターのほうが楽かなと思ってそっちを選びました。

線に沿って慎重に切っていきます。

ココに注意

※切りすぎてしまうとやり直しになってしまうため、墨出しした線より少し大きく切り出すことをおすすめします

初めてリューターでアルミ板カットに挑戦・・・

グラインダーでは失敗しそうだったので、リューターは正解でした

左右に並べて、サイズ感は良さそうです!

珍しく、ココまでイメージ通りに進んでます

ステップ③ 仮合わせ

加工が一旦終わったら、車体に仮合わせしてみます。

ネジ穴位置の確認と、鉄板を曲げたイメージを確認していきます。

車体右側/フィット感は良さそうです

続いて反対側。

ネジ穴位置もぴったりでした。珍しく個々まで順調に進んでおります。

さて、しっかりきれいに曲げらるだろうか・・・

車体左側/先日のキーシリンダー移設とマッチしてます

曲げる作業に入る前にイメージを色んな角度で確認しまくり

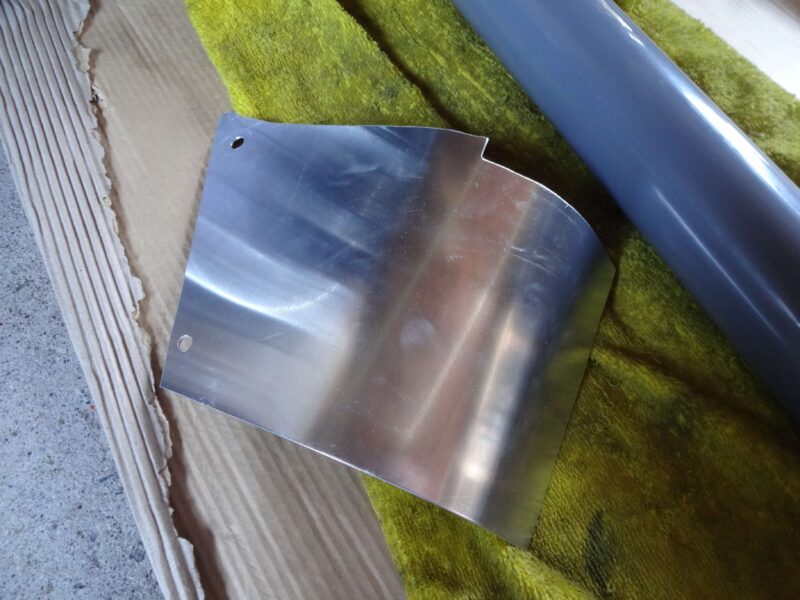

ステップ④ 鉄板の曲げと調整

個々から見栄えに直結する大変な作業です・・・。そう、鉄板の曲げ作業。

車体に仮合わせした状態から曲げたいところですが、フレームに接触してしまうため不可能です。

というわけで、車体から取り外して、地面できれいに曲げていきます。

れん太郎は60Φの塩ビパイプを準備しました!

そこら辺に転がっていた塩ビパイプが出番です

塩ビパイプは細すぎず太すぎず・・・使いやすそうなサイズでいいと思います。

極力傷がつかないよう、タオルを敷いてからその上に鉄板を寝かせます。

体重をかけながら、曲げたいポイントに塩ビを当てながらゆっくりと曲げていきます。

曲げすぎたとしてもアルミ板は修正がしやすかったです。

メモ

一気に力をかけないように徐々に曲がり具合を確認しながらするのがポイント

ちょっぴり傷が付きましたが、後でなんとでもなります

つまづきポイント

今回、薄いアルミ板でチャレンジしましたが、厚みが3mm、もしくはアルミ板だと苦戦を強いられると思います

ステップ⑤ 車体取付

左右の鉄板が均等に曲げられたようなので車体に取り付けしてみました。

まず車体右側から・・・。いい感じです!

車体右側/我ながら、曲げ具合がいい感じ・・・

少し遠目から見てみれば、社外品の電装ボックスにしか見えません!

ほぼイメージ通り

反対側も装着!いい感じではないでしょうか??

車体左側/左右を比較しながら曲げ具合も調整していきます

おおむね完成!といきたいところですが、最後の作業があります・・・。

この状態では、左右合わせ面が離れた状態になっています。

ステーで固定してもいいのですが、れん太郎は蝶番を取り付けると決めていました。

蝶番にすることで、バッテリーへのアクセスが安易にしやすくなると思ったので。

蝶番(ちょうつがい)を取り付け

インテリア用のおしゃれっぽい蝶番をチョイス

上から見るとしっかりカバー感

こんな感じで可変式になりました

これでようやく完成です!!さっそく車体に取り付けてみました!

車体右側/カバー感は出ていなくて一安心

車体左側/キーシリンダーとマッチしてる感が好き

電装ボックス自作 まとめ

無事に作業は完了!個人的には難易度もすこし高く感じました。

何度も合わせたり、削ったり、調整したりの繰り返し作業になるので、めんどくさがり屋さんには向かないかもですね。

時間にして3時間超えていたので、なかなかの作業内容でした。

電装ボックス自作難易度:

引き気味で見ればいい感じ

近くで見ると・・・少し大きかったかも?

作業について簡単にまとめます。

作業手順

step

1 型紙作り

step

2 部材の切り出し、ネジ穴空け

step

3 仮合わせ

step

4 鉄板の曲げと調整

step

5 車体取付

メリット・デメリット

メリットとデメリットはこちらとなります。

メリット

- 見栄えをよくできる

- 比較的、コストを抑えられる

- 失敗しても諦めが付く

デメリット

- ボックスではなく、カバーである

- 手間がかかる(時間と工具の準備)

- 左右対称に綺麗に作るのは至難の業

完成はしましたが、塗装しようか悩んでいます。

アルミのむき出しにした感も捨てがたいし、バフがけして鏡面に仕上げてみてもいいのかも・・・。

ただ、蝶番が見えるので、見栄え的には塗装なのかなーと思っています。

とりあえず、出来上がりに満足した憐太郎でしたー。

おしまい